Краткий обзор

В ходе неразрушающего контроля, многие стандарты позволяют заменять один метод контроля на другой, при условии что соблюдены некоторые требования. Более того, нестандартизированные методы контроля постоянно пересматриваются для улучшения процессов и сокращения расходов. Ультразвуковые методы контроля пользуются широкой популярностью и почти повсеместно заменили радиографический контроль.

Введение

Радиографический и ультразвуковой контроль являются взаимодополняющими методами НК. Оба метода применяются для контроля всего объема сварных соединений и компонентов с целью выявления таких дефектов, как трещины, несплавления, пористость и т.д. Выбор одного или другого метода часто зависит от внешних факторов или небольших различий в способности обнаружения для данного конкретного случая. Тем не менее, ультразвуковой метод контроля является на сегодняшний день наиболее популярным, – как на практике, так и в международных стандартах, таких как ASME (Американское общество инженеров-механиков) и API (Американский институт нефти). Даже если большинство стандартов не указывают на конкретный метод УЗК, ультразвуковые фазированные решетки (ФР) являются наиболее часто используемой технологией контроля. УЗК ФР часто комбинируют с дифракционно-временным методом (TOFD) контроля с использованием устройств сбора данных и сканеров. Раньше, процедура контроля лишь упоминалась в приложениях к стандартам (не была включена в основную часть стандарта). Однако, после того, как УЗК стал широко использоваться во всем мире и получил признание экспертов отрасли, данный метод НК был добавлен в основную часть международных стандартов, таких как ASME Sec. V. Art. 4, 2010. Оборудование УЗК ФР становится более доступным, портативным и простым в использовании, представляя практичную и надежную замену радиографическому методу НК.

Преимущества ультразвукового контроля (по сравнению с радиографическим):

- Высокая вероятность обнаружения (POD) дефектов, в частности трещин и непроваров:

- Ультразвук лучше выявляет плоскостные дефекты.

- Использование метода инженерной оценки критичности дефекта, а также

возможность измерения высоты и глубины дефекта помогают еще больше сократить

процент брака:

- Измерение высоты/глубины дефекта позволяет оценить степень его критичности (а не только тип и длину дефекта).

- Не испускает излучение, не представляет опасности, не требует получения лицензии.

- Не требует ограждения зон контроля. Безопасная работа вблизи проведения УЗК.

- Не производит химических и радиоактивных отходов (в отличие от РК).

- Ультразвуковой контроль сварных швов в режиме реального времени позволяет мгновенно получать результаты анализа.

- Отчеты о настройках и результатах контроля представлены в электронном формате (в отличие от пленочного, в радиографическом методе).

Примеры поправок относительно замены радиографического контроля ультразвуковым

- ASME Code Case 2235

- ASME Code Case 179

- ASME Code Case 168

- ASME Code Case N-659

- ASME Code N-713

- API 620/650 App. U

- ASME Sec. V Mandatory Appendixes

Ультразвуковое оборудование и требования к контролю

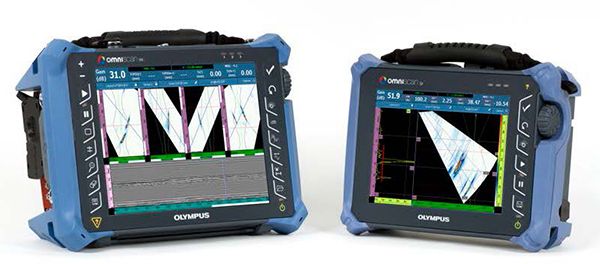

- Устройство сбора данных с возможностью сохранения исходных данных А-скан и кодирования положения (например, дефектоскоп OmniScan или FOCUS PX).

- Схема и процедура сканирования, включающая стратегию контроля и основные параметры (например, параметры, заданные в ПО NDT SetupBuilder).

- Промышленный сканер (с кодировщиком положения) для многократного сканирования

сварного шва или компонента (полуавтоматическим или автоматическим способом):

- Выбор модели сканера зависит от количества сварных швов, диаметра трубы и других переменных.

- Предоставляемые данные:

- Анализ выполнятся прямо в устройстве сбора данных или с помощью специального программного обеспечения OmniPC, TomoView или FocusPC PC.

- Продемонстрированная производительность оборудования, оператора и процесса контроля.

- Альтернативные критерии приемки, при необходимости.

- Преобразователи, призмы, устройства подачи контактной жидкости и другие комплектующие.

- Необходимая подготовка и аттестация специалистов НК.

Дефектоскопы OmniScan MX2 (мультигруппа) [слева] и OmniScan SX (одна группа).

|  |

Полностью автоматизированный сканер WeldROVER (слева) и полуавтоматический сканер

HSMT-Compact с дефектоскопом OmniScan MX.

Заключение

Замена радиационных методов контроля ультразвуковыми стала трендом в области НК и сложившейся практикой. Простое в использовании и доступное по цене портативное оборудование на фазированных решетках и соответствующее ПО значительно ускорили процедуру УЗК. Основные причины сохранения данного тренда: экономия производственных издержек и времени, повышенная безопасность операторов и рядом работающего персонала, использование альтернативных критериев приемки. Широкое использование УЗК привело к сокращению брака и повышению качества продукции.